Pengertian MRP (Material Requirement Planning) dan Tujuan Penerapannya

Pengertian MRP (Material Requirement Planning) dan Tujuan Penerapannya – Untuk menjamin kelancaran produksi, ketepatan waktu penerimaan bahan baku dan bahan pendukung lainnya oleh pihak produksi merupakan faktor yang sangat penting. Tanpa perencanaan yang matang serta pengendalian yang ketat, resiko ketepatan waktu dalam pemasokan dan penerimaan material (bahan baku dan bahan pendukungnya) akan menjadi semakin tinggi yang mengakibatkan produksi tidak mampu untuk menghasilkan jumlah unit produk yang dibutuhkan oleh Pelanggan/konsumen. Oleh karena itu, diperlukan suatu teknik ataupun sistem yang berfungsi untuk merencanakan jadwal keperluan material yang dibutuhkan. Teknik ataupun sistem tersebut biasanya disebut Material Requirement Plan atau disingkat dengan MRP. Dalam Bahasa Indonesia MRP atau Material Requirement Planning ini sering diterjemahkan menjadi Perencanaan Kebutuhan Material.

Menurut Stevenson (2005), Material Requirement Planning (MRP) adalah suatu sistem informasi berbasis komputer yang menterjemahkan Jadwal Produksi Induk (Master Production Schedule) untuk barang Jadi (produk akhir) menjadi beberapa tahapan kebutuhan sub-assy, komponen dan bahan baku. Dengan demikian dapat kita katakan bahwa MRP adalah suatu rencana produksi untuk sejumlah produk jadi dengan menggunakan tenggang waktu sehingga dapat ditentukan kapan dan berapa banyak dipesan untuk masing-masing komponen suatu produk yang akan dibuat.

Tujuan Penerapan MRP (Material Requirement Planning)

Berikut ini adalah beberapa tujuan penerapan MRP (Material Requirement Planning) pada suatu perusahaan manufaktur.

- Mengurangi jumlah persediaan : MRP dapat menentukan jumlah komponen/bahan baku yang dibutuhkan dan kapan komponen/bahan baku tersebut dibutuhkan untuk suatu Jadwal Produksi Induk (Master Produksi Schedule). Dengan demikian, perusahaan manufaktur yang bersangkutan hanya perlu membeli material (komponen/bahan baku) tersebut pada saat dibutuhkan saja sehingga dapat menghindari kelebihan persedian material.

- Mengurangi waktu tenggang (lead time) produksi dan pengiriman ke pelanggan : MRP mengidentifikasikan jumlah dan waktu material yang dibutuhkan sehingga pihak purchasing (pembelian) dapat melakukan tindakan yang tepat untuk memenuhi batas waktu yang ditetapkan. Dengan demikian MRP dapat membantu untuk menghindari keterlambatan produksi yang dikarenakan oleh material.

- Komitmen pengiriman yang realistis kepada pelanggan : Dengan menggunakan MRP, Pihak Produksi dapat memberikan informasi yang cepat terhadap kemungkinan waktu pengirimannya.

- Meningkatkan Efisiensi Operasi : Dengan adanya MRP, setiap unit kerja dapat terkordinasi dengan baik sehingga dapat meningkatkan efisiensi operasional setiap unit kerja pada perusahaan yang menerapkan MRP tersebut.

Sistem MRP (Material Requirement Plan)

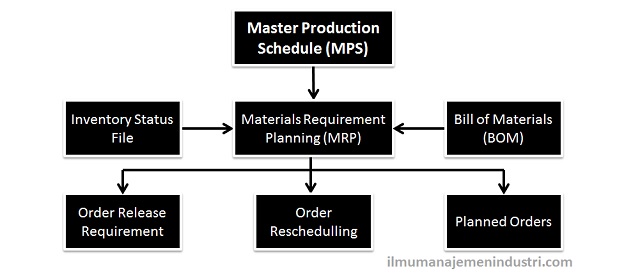

Berikut dibawah ini adalah 3 INPUT penting pada Material Requirement Planning (MRP) atau Perencanaan Kebutuhan Material.Suatu sistem pada umumnya terdapat INPUT dan OUTPUT. Input daripada sistem MRP adalah Master Production Schedule (MPS) atau Jadwal Produksi Induk, Inventory Status File (Berkas Status Persediaan) dan Bill of Materials (BOM) atau Daftar Material sedangkan Outputnya adalah Order Release Requirement (Kebutuhan Material yang akan dipesan), Order Scheduling (Jadwal Pemesanan Material) dan Planned Order (Rencana Pesan di masa yang akan datang).

Master Production Schedule (MPS) : Master Production Schedule atau Jadwal Produksi Induk adalah suatu perencanaan yang terdiri dari tahapan waktu dan jumlah produk jadi yang akan diproduksi oleh sebuah perusahaan manufakturing. MPS ini pada umumnya berdasarkan order (pesanan) pelanggan dan perkiraan order (Forecast) yang dibuat oleh perusahaan sebelum dimulainya sistem MRP. Seperti yang disebutkan sebelumnya, MRP adalah terjemahaan dari MPS (Jadwal Produksi Induk) untuk Material.

Inventory Status File (Berkas status Persediaan) : Inventory Status File ini berkaitan dengan hasil perhitungan persediaan dan kebutuhan bersih untuk setiap periode perencanaan. Setiap inventory atau persediaan harus memberikan informasi status yang jelas dan terbaru mengenai jumlah persediaan yang ada saat ini, jadwal penerimaan material ataupun rencana pembelian yang akan diserahkan ke pemasok. Informasi ini juga harus meliputi Jumlah Lot (Lot sizes), Lead Time (tenggang waktu), Safety Stock Level dan juga jumlah material yang rusak/cacat.

Bill of Materials (BOM) : BOM adalah sebuah daftar yang berisikan jumlah masing-masing bahan baku, bahan pendukung dan sub-assy (semi produk) yang dibutuhkan untuk membuat suatu produk jadi.

Manufacturing Resources Planning (MRP II)

MRP II merupakan suatu sistem informasi manufakturing formal dan eksplisit yang mengintegrasikan fungsi-fungsi utama dalam industri manufaktur, seperti keuangan, pemasaran, dan produksi. Sistem MRP II mencakup dan mengintegrasikan semua aspek bisnis dari perusahaan industri manufaktur, sejak perencanaan strategik bisnis pada tingkat manajemen puncak (top management) sampai perencanaan dan pengendalian terperinci pada tingkat manajemen menengah dan supervisor, kemudian memberikan umpan balik kepada tingkat manajerial di atasnya. Hierarki Manufacturing Resources planning (MRP II) ditunjukkan pada gambar 1.

Sistem MRP II berawal dari perencanaan strategik bisnis oleh top management yang berdasarkan data forecasting demand, actual demand dari bagian marketing, serta dapat pula berasal dari isu-isu strategik. Selanjutnya dibuat suatu perencanaan produksi yang disesuaikan dengan perencanaan kebutuhan sumber daya.

Gambar 1. Hierarki Manufacturing Resources Planning (MRP II)

Perencanaan produksi memutuskan target produk, tingkat produksi, ukuran kapasitas kerja, rencana overtime dan toll manufacturing. Rencana produksi dibuat harus dengan mempertimbangkan keterbatasan kapasitas produksi dengan membuat suatu perencanaan kebutuhan sumber daya yang berkaitan dengan kapasitas fasilitas, perlengkapan, dan tenaga kerjanya. Setelah membuat rencana produksi bagian demand supply planning membuat jadwal produksi induk (Master Production Schedule/MPS) dengan menggunakan semua sumber daya yang tersedia. MPS kemudian disesuaikan dengan melakukan Rough Cut Capacity Planning (RCCP). RCCP meliputi hal-hal berikut (1) Menentukan kapasitas kerja yang dapat digunakan untuk memenuhi kebutuhan (2) Mengevaluasi rencana produksi dengan kapasitas yang layak (3) Menentukan supplier yang dapat memenuhi kapasitas. Apabila kapasitas tidak mencukupi maka MPS harus direvisi sesuai dengan keterbatasan kapasitas. Berikutnya dilakukan perencanaan kebutuhan material (Material Requirement Planning/MRP) yang berisi data-data bahan yang diperlukan dengan lebih rinci. MRP dapat dikatakan sebagai alat hitung dari perencanaan kapasitas dimana merupakan proses pengolahan informasi dari Input sehingga dihasilkan output yang berupa perintah atau saran.

Input meliputi MPS, Bill of Materials, Item Master, pesanan, dan kebutuhan yang akan dikalkulasi dan diwujudkan sebagai report-report oleh MRP. Dari MRP akan dihasilkan Output yang berupa Primary (Orders) Report, Action Report, dan Pegging Report. Orders Report merupakan perintah/saran untuk melakukan pemesanan, Action Report merupakan report yang berisi perintah/saran untuk memajukan/memundurkan pemesanan atau menambah/mengurangi jumlah yang dipesan, sedangkan Pegging Report berisi keterangan tentang penggunaan dari masing-masing item. Dari output akan ada umpan balik ke proses (MRP) dan juga ke input. Proses umpan balik ini berfungsi untuk memberikan evaluasi terhadap proses dan input sehingga diperoleh pengendalian inventory yang lebih optimal. MRP sebagai jembatan Input dan Output ditunjukkan pada gambar 2.

Gambar 2. Jembatan Input dan Output MRP

Kemudian perencanaan kebutuhan kapasitas (Capacity Requirement Planning = CRP) dilakukan untuk membandingkan pesanan-pesanan produksi yang direncanakan, untuk mengetahui apakah kapasitas yang tersedia itu menjadi kelebihan beban (overloads) atau kekurangan (underloads). CRP merupakan tahap penentuan kapasitas yang dibutuhkan sesuai hasil MRP.

Kebutuhan kapasitas akan dibandingkan dengan kapasitas yang dapat digunakan. Modifikasi dilakukan misalnya dengan menambah overtime, merubah urutan produksi, menambah jumlah operator. Ketika kapasitas yang dapat digunakan tidak dapat mencukupi, meski telah dilakukan modifikasi, maka perlu dilakukan perubahan MPS. Masalahnya, revisi MPS akan merevisi MRP dan output kebutuhan kapasitas juga berubah. CRP dibuat untuk menyesuaikan apakah MRP yang dibuat mendapat persetujuan dan kesanggupan dari bagian gudang, supplier, dan produksi.

Jika rencana kapasitas (capacity plan) dapat diterima, output dari MRP akan menjadi basis bagi pesanan produksi (production orders) untuk diteruskan ke lantai produksi (shop floor) dan basis bagi pesanan pembelian (purchase orders) untuk diteruskan ke pemasok (suppliers). Selanjutnya dibuat suatu Production Activity Control (PAC) yang merupakan pengendalian input/output, urutan pesanan, penjadwalan pesanan, dan menentukan tindakan perbaikan apabila terdapat gangguan. Proses ini akan berlanjut terus dengan selalu memperbaharui jadwal produksi induk (MPS) berdasarkan sumber-sumber daya yang tersedia untuk mencapai sasaran strategik bisnis itu.

Sumber :

Sumber :

Tidak ada komentar:

Posting Komentar